Situation chez Rossignol en 1963

L’Allais 60 (ski métallique), qui connaît des problèmes de fabrication, a un marché limité hors compétition. Le Fiberglass (ski à structure fibres de verre creuse) rencontre de gros problèmes de fabrication. Rossignol fabriquait essentiellement des skis en bois.

• Le modèle phare est L’OLYMPIQUE 41 (voir l’article spécial - lien en fin de document).

• L’ALLAIS 60 : écorché =>

Structure sandwich zicral-bois. Carre longue fixée par des rivets traversant le ski. Semelle en polyéthylène.

- Problèmes récurrents : Variabilité de l’amplitude du cambre, défauts de plaquage, collage aléatoire (traitement chimique du zicral mal contrôlé), corrosion du zicral en contact avec l’acier de carres (taux de durcisseur aléatoire), fissuration du zicral au niveau des trous.

- Points forts : Le plus médaillé des skis métalliques européens (médaille d’or en descente en 1960 à Squaw-Valley -Vuarnet). Bonne directivité dans les virages longs. Bien que technologiquement moins avancé que ceux de Head, il lui est supérieur sur les pistes. Mais qualité de glissement discutée en 1962. Tenue sur glace insuffisante en dérapage à cause des vibrations.

• Le FIBERGLAS (voir l’article “Skis en fibre de verre“, lien en fin de document).

Problèmes récurrents : défaut de résistance du fait de la sous-polymérisation de la résine des composants en préimprégné, fusion de la semelle en polyéthylène quand la polymérisation est bonne. – Voile et jeté presque systématiques. Ces défauts ne seront jamais réglés car venant de l’orientation anarchique des fibres des tissus de verre, un phénomène qui a été identifiée et maitrisé au cours de la phase finale de mise au point du Strato.

• Contrôle qualité insuffisant (comme chez les autres fabricants)

- Évaluation manuelle de la raideur en flexion.

- Évaluation visuelle de la distribution de raideur en flexion.

- Abel Rossignol vérifie le cambre d’une paire de Soupless. =>

La création du Strato

<= A droite d’Abel Rossignol, Angel Nocente, l’expert et le créateur des modèles de Rossignol.« Quand je suis entré chez Rossignol, en décembre 1962, il essayait de mettre au point un ski en bois à carres cachées segmentées et semelle polyéthylène comportant des longerons en sapin (pour contrer le Slalom Léger de Dynamic) dont le nom devait être Plume. Il me demanda immédiatement mon aide comme essayeur sur neige. La plupart des skis étaient très capricieux sans que je comprenne pourquoi. (Il y avait des défauts d’irrégularité entre la forme latérale et la ligne de flexion du ski).

Ayant réalisé un nouveau gabarit d’usinage de largeur, il me donna à essayer un ski qui fut une révélation pas sa capacité à guider les virages de lui-même. Nous avons appelé cette forme latérale SL (pour slalom).

Déclinée en slalom géant 215, elle permit de regagner la confiance de certains coureurs : Georges Mauduit, Guy Perillat, Léo Lacroix, Michel Arpin. Puis en slalom dans la taille 207.

En 1963, Angel m’a présenté une lame de bois sur laquelle il avait stratifié des couches de tissu de verre. Son intention était de les employer en remplacement des lames d’hickory. De là est venue l’idée de stratifier directement sur le noyau ».

• C’est le début du Plume Plastique et de la fabrication par la « voie humide ».

• La ligne de cotes : il s’agit de la courbe obtenue en reportant en ordonnée (direction verticale du graphique) les mesures de largeur du ski relevées de 10cm en 10 cm depuis le talon, et en reportant en abscisse (horizontalement) les distances au talon du ski. Les échelles de report sont respectivement 10 et 1/10. L’expression « ligne de cotes », créée pour notre travail, a été ensuite généralisée par la presse.

• Corrélation entre la forme latérale la ligne de flexion du ski en prise de carre. Sur neige dure, la flexion du ski est proportionnée à la concavité latérale. On comprend qu’une petite anomalie dans la continuité de courbure peut créer des zones de sur-accrochage ou de non -accrochage.

Débuts de la recherche

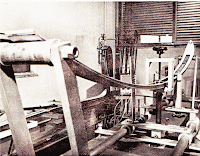

Le labo vers 1965 :

Machine de fatigue en flexion (au premier plan), machine de mesure de la raideur en torsion (à gauche le ski était placé verticalement), bancs de mesure de raideur en flexion (à droite), dynamomètre destiné aux essais sur éprouvettes et duromètre de mesure de la dureté de l’acier des carres (côte à côte dans le fond).

Gros plan sur la machine de fatigue

Le ski fixé sur la machine est un ST 650, modèle de slalom à noyau polyuréthane qui sortira en 1972.

Nous avions déterminé une procédure (fréquence des mesures de perte de cambre en fonction du nombre de cycles de déformation) et des critères d’acceptabilité en nous basant sur les skis frères de ceux revenus endommagés au SAV.

J.O de 1964 à Innsbruck

Au sommet de la pente très raide et glacée il reste à l’attaque alors que tous les autres étaient sur la réserve. Guy skiait avec des skis ayant l’apparence du ski Plume mais qui étaient en réalité un des prototypes du Plume Plastique dont l’évolution donnera le Strato.Il avait 2 secondes d’avance à mi-parcours mais fit un « tout droit » sur le plat précédent l’arrivée. Il perdit une médaille d’or assurée. Il eut l’élégance de me dire aussitôt que « ce n’était pas la faute des skis ».

Le VR 7 (Dynamic)

Ce modèle sortira en 1965 mais la structure est identique à celle du Compound RG 5 qui était en course à Innsbruck, en slalom et en slalom géant, avec des Français.Preuve du retard de Rossignol par rapport à Dynamic.

Contrôle qualité des stratifiés.

Opérateur Ernest Spesso : il fut un collaborateur précieux et la cheville ouvrière de la modernisation de la technologie de Rossignol.Carbonisation de la résine d’une éprouvette de stratifié prélevée sur un ski. La différence de poids avant et après, indique le taux de résine

Mesure de résistance en flexion d’une éprouvette de stratifié. =>

Nouvelle technologie de fabrication :

Voie humide et assemblage en moule.

<= Les premiers éléments sont placés dans le moule : semelle, carres

Viennent ensuite les couches de tissu fraîchement imprégnés de résine époxy et le noyau en bois lamellé-collé. =>

Elles ont été un facteur important de la croissance de Rossignol.

Le STRATO :

Caractéristiques : champs en lamifié phénolique (support des carres lors des chocs sur les pierres, étanchéité du ski)

– Carres continues fixées par collage (liaison robuste, durable, géométrie contrôlée et suppression de l’opération de pose manuelle).

Réussite commerciale (ski le plus vendu au Monde et pendant 20 ans), réussite technique (performances et robustesse) et économique (coût de fabrication au moins 30 % plus bas que la concurrence)

Maurice Woehrlé

======== Liens ========